智慧港口集裝箱起重機關鍵技術應用

發布時間:2021-10-27 08:59

聶福全 聶雨萱 楊文莉 孫喆人

(1.衛華集團有限公司,河南 新鄉 453400;2.鄭州大學,河南 鄭州 471000;

3.北京化工大學,北京 102200)

摘 要:智慧港口是以云計算、大數據、物聯網、移動互聯網、智能控制等新一代信息技術與港口運輸業務深度融合為核心,能夠在更高層面上實現港口資源優化配置,本文針對智慧港口關鍵裝備集裝箱起重機整機輕量化技術、主梁優化結構設計技術、復合防搖擺技術、CMS信息化管理技術以及安全冗余控制技術等開發而成。利用圖像識別以及射頻識別技術,獲取集裝箱和集卡的信息,結合起重機上的GPS設備和起重機高精度傳感器定位技術,實現對集裝箱的識別和精確定位,通過互聯網技術對集裝箱的整個物流過程進行追蹤和定位,基于智能算法實現起重機吊運路徑的自動優化,實現智能港口集裝箱吊裝的遠程化、無人化操作。

關鍵詞:智慧港口;集裝箱;起重機;關鍵技術

中圖分類號:TH213.5 文獻標識碼:A

1 問題提出

智慧港口的高速發展以及現代化的集裝箱運輸體系建設,要求集裝箱運輸高效、安全、快速、高度數字化、信息化管理。然而我國大部分集裝箱起重物流裝備相對簡陋傳統,集裝箱運輸過程中的信息識別、流轉仍然依賴于貨單,集裝箱的信息收集、跟蹤監控、庫區管理以及集裝箱搬運裝備的運行總體處于手工或者半手工狀態,作業效率低、差錯率高,難以滿足日益增加的裝卸工作量以及智慧港口高度信息化、智能化的作業需求。針對現代化物流業對集裝箱搬運設備高效率、高智能化、信息化的技術需求,通過對數字孿生技術、互聯網技術、智能控制技術、信息管理技術和智能優化技術等進行了深入研究,研發了系列智慧港口集裝箱起重裝備,產品具有自動化程度高、防搖效果好、定位精度高、作業效率高、運營成本低等特點,可實現遠程操作及群控作業,滿足了智慧港口對相關設備高智能化、信息化的要求。

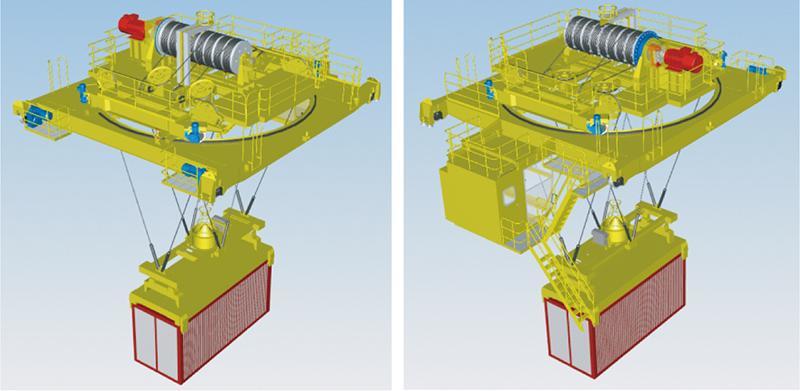

2 智慧港口集裝箱起重機整體結構關鍵技術研發

綜合運用互聯網技術、具有自主知識產權的整機輕量化技術、主梁優化結構設計技術、復合防搖擺技術、CMS信息化管理技術以及安全冗余控制技術等開發而成。利用圖像識別以及射頻識別技術,獲取集裝箱和集卡的信息,結合起重機上的GPS設備和起重機高精度傳感器定位技術,實現對集裝箱的識別和精確定位,通過互聯網技術對集裝箱的整個物流過程進行追蹤和定位,基于智能算法實現起重機吊運路徑的自動優化,相繼開發出門式、橋式、輪胎式多種類型集裝箱起重物流裝備,如圖1、2、3所示,實現堆場空間的合理利用,以提高貨物出入堆場的效率,實現智慧港口集裝箱高效吊裝和轉運作業。

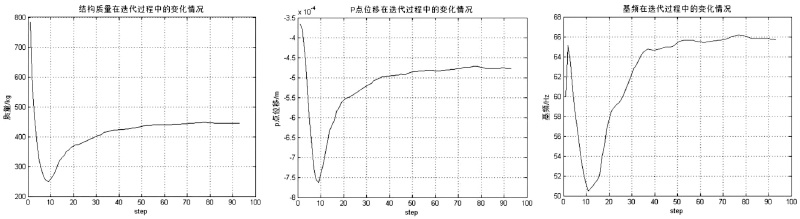

采用變密度法,基于SIMP密度材料插值模型建立了箱型結構件拓撲優化的位移和頻率約束輕量化模型,使用MATLAB函數和逆迭代法兩種方法提取結構頻率,通過靈敏度過濾來抑制數值不穩定現象,使用OC準則迭代求解優化結果。在結構靜態拓撲優化設計的基礎上,研究結構的動力學拓撲優化設計問題,對于提高結構的動態響應能力具有重要的意義。通過編寫的MATLAB程序實現箱形梁的拓撲優化,使箱形梁結構整體剛度得到提高。

圖1 具有輕量化結構特性的門式集裝箱起重機結構

圖2 主梁結構迭代變化曲線

3 基于數字孿生和大數據技術的起重裝備互聯網管理平臺研發

3.1 起重裝備互聯網大數據遠程運維管理平臺,實現遠程作業管理、運維和故障診斷

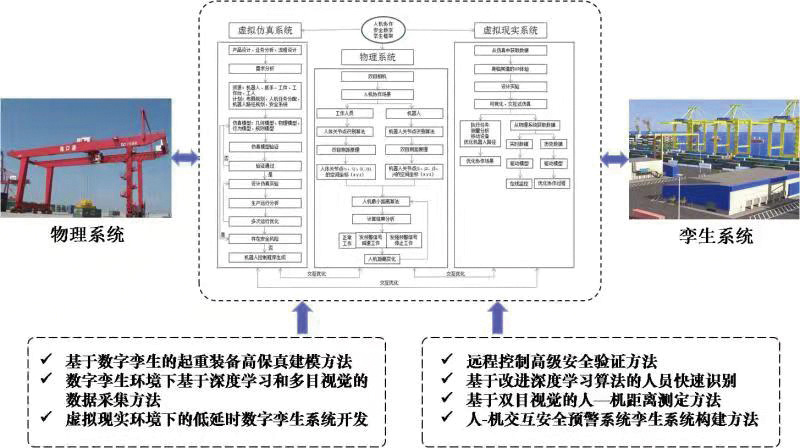

1)基于數字孿生的起重裝備高保真建模方法,結合起重機操作手勢標準,實現了不同工況條件、不同場景的模型都可以在數字孿生體上加載,針對一種基于數字孿生的起重裝備人-機交互安全預警與控制方法,建立了基于改進深度學習算法(YOLO V3)的人員快速精準識別和人機距離測定方法,開發了人-機交互安全預警系統孿生系統,依托大數據和傳感器數據采集技術,開發起重裝備互聯網大數據遠程運維管理平臺,實現遠程作業管理、運維和故障診斷,如圖3所示。

圖3 基于數字孿生互聯網架構示意圖

2)基于傳感器的數據采集系統:主要由主控機、互聯網接入設備、傳感器系統組成,支持多類型通訊方式。主控機根據不同類型的設備選擇嵌入式設備、單片機、工控機和PLC進行數據集成采集,通過互聯網接入設備實現采集數據的轉發,如圖4所示。

3)基于互聯網的起重機遠程服務系統:融合了IOT自動化信息管理系統、OAS輔助作業系統、設備運行監控系統、視頻監控系統、語音廣播系統、安全監管系統以及遠程運維服務系統等功能,結合虛擬仿真技術、數字孿生技術和先進數字傳感檢測和智能控制技術以及智能優化技術,實現了起重機運行狀態智能監控、自動化作業控制、集裝箱庫位管理、遠程故障診斷和預測性維護等功能,優化了集裝箱的轉運路徑和倉儲利用率,通過平臺可查看各區域設備數量、在線設備數、故障報警信息等,售后服務部門可根據設備故障提前與顧客溝通,并根據故障原因執行后續的設備維修管理流程,如圖5所示。

圖4 互聯網GPS定位技術 圖5 與設備同步的參數化數字孿生技術

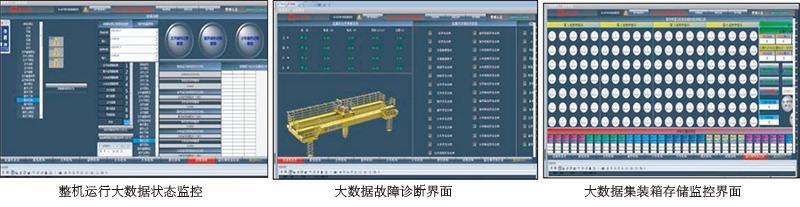

4)產品運行及故障實時監控及在線處理技術:運用人工智能算法實現面向歷史數據、實時數據、時序數據的聚類、關聯和預測分析,實現事件/報警及通知服務,觸發器所產生的報警和事件,一般故障可通過遠程參數設置解決,重大故障通過故障樹分析法,建立相應的故障分析樹,直觀反映故障與其成因之間的邏輯關系,建立起重機故障診斷知識庫,可快速排除故障,減少故障停機時間,如圖6所示。

圖6 起重機互聯網大數據信息管理平臺

3.2 基于射頻識別技術(RFID)以及視覺識別技術的集裝箱信息采集系統,有效精確識別貨物信息

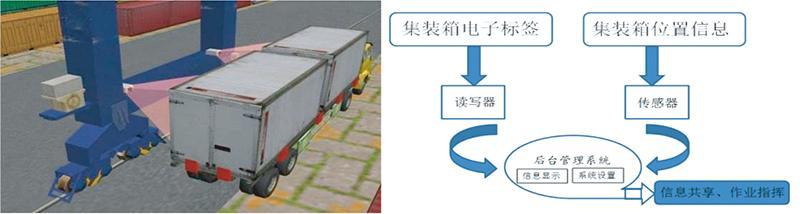

集裝箱的信息采集、跟蹤監控及供應鏈管理在集裝箱運輸過程中至關重要,采用視覺識別系統,可以讀取集裝箱的箱號,采用射頻識別技術(RFID)可以讀取集裝箱以及集卡上的電子標簽,采集集裝箱信息(圖7),然后通過無線通信網絡自動采集到中央信息系統。起升機構和大小車運行采用編碼器實時采集吊具的三維位置,結合GPS全球定位系統,通過對吊具的定位實現對集裝箱位置的定位,從而實現對集裝箱的全程追蹤、信息共享和可視化供應鏈管理,消除集裝箱在運輸過程中可能產生的錯箱、漏箱事故,保證了運輸的安全性和可靠性,實現貨物位置的優化分配,全面提升集裝箱運輸的服務水平。

圖7 集裝箱信息采集示意圖

3.3 基于數字仿真技術,研發協同作業及碼頭管理的起重裝備調度系統,實現貨物的智能調度作業

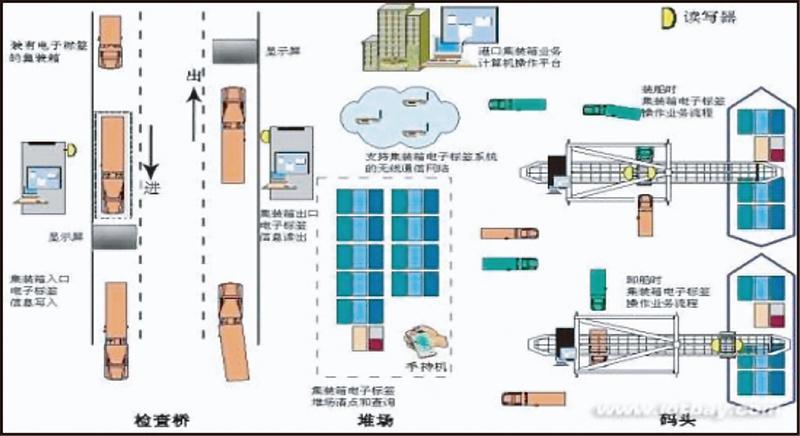

通過圖形化堆場仿真,箱位檢測和堆場管理系統PDS,如圖8所示,實時確認操作箱位,及時了解工作狀態,使得任務調度更加合理。通過與STS和ARMG進行數據通訊,指揮STS/ARMG作業。通過集裝箱起重機調度管理系統ARMG-MS,管理和控制整個堆場所有ARMG設備,把TOS相關調度任務解析為ACCS系統可識別的宏指令,調度ARMG進行各類集裝箱操作,使同一堆垛內的多臺ARMG能夠協同作業。ARMG-MS系統依據合適的任務調度策略保證TOS任務高效執行,依據合適的規則分配設備保證任務可靠執行、負載均衡,實時動態安全控制機制保證設備運行安全、高效。

圖8 智慧港口管理系統TOS示意圖

3.4 基于CMS系統的起重機信息化控制管理系統

集成互聯網技術、傳感器技術、激光掃描技術等多種信息技術,研發了起重機信息化控制管理系統,對起重機進行運行狀態監測和控制,并具有集裝箱防撞、集卡引導、庫區狀態掃描等功能。

1)基于關鍵機械裝置電控數據變化預測技術,開發全新的起重機信息管理系統

基于傳感器及變送器的數據實時采集技術,研發了起重機管理系統(CMS),如圖9所示,能夠與可編程控制器(PLC)聯合工作提供連續的監控、診斷及依附于起重機操作系統的數據采集,包括交流供電、交流電機控制、操作控制、安全聯鎖及必要的元件信息(如電機、卷筒等),實現電氣系統、起升機構、大車運行機構、小車運行機構電機的溫度和工作參數、安全聯鎖裝置、各系統狀態數據的儲存、顯示并記錄操作數據等,實現起重機的運行狀態監控和管理。

圖9 集裝箱起重機信息化管理系統

2)基于激光掃描智能識別技術,設計了集裝箱防撞控制系統

基于GPS定位及起重機位置實時共享技術,通過PLC運行計算起重機所在軌道上的相對位置和安全距離,基于激光掃描智能識別技術,如圖10所示,設計了防碰撞系統,兩車之間距離小于設定的安全距離,PLC發出指令控制大車停止動作,防止裝卸運行過程產生“碰撞 ”。

3)集成應用集裝箱卡車引導信息化系統,實現集裝箱卡車的出入港精確引導

設計了集卡引導系統,如圖11所示,通過自動化管理系統(CMS)將集卡所在的通道號、集卡上是否有集裝箱、集裝箱尺寸等信息告知CPS,通過多視角激光掃描技術,精確計算集卡的位置,采用交通燈和LED數字顯示屏提示,引導司機向前、向后移動集卡,快速、準確地停靠到正確位置。該引導系統的信息提示將合并在作業任務信息中,平面X、Y軸誤差率<15cm。滿足內外集裝箱卡車雙車道定位的要求。

3.5 開發基于多維平面掃描技術的3D箱形輪廓掃描系統

采用多視角2D掃描儀合成3D技術,如圖12所示,在小車架上設計有3個2D掃描儀,對起重機大車行進方向、小車運行兩側方向輪廓信息進行掃描,并計算當前作業區的二維最高障礙數據,同時將數據合成三維箱形輪廓數據,滿足智慧港口自動化系統的作業需求。

圖10 激光防撞系統 圖11 集裝箱卡車引導圖 圖12 集裝箱輪廓掃描系統

4 吊裝過程箱體姿態控制技術研發

4.1 基于十二繩復合防搖擺關鍵技術的四維空間運行姿態控制系統

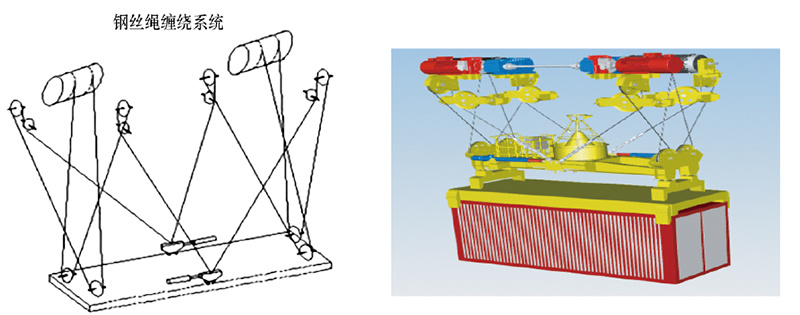

開發了世界首創的電氣機械復合防搖擺機構,采用起升防搖一體式鋼絲繩纏繞系統,既滿足防搖擺功能要求,又可省去單獨的防搖纏繞系統,簡化了機構,提高了可靠性和穩定性。

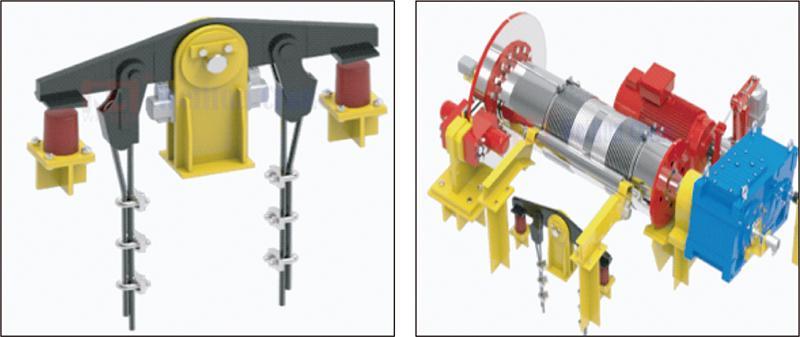

4.2 基于起升、防搖一體化設計的十二繩防搖平面姿態控制技術

該防搖擺鋼絲繩纏繞系統集起升與防搖功能于一體,獨特的纏繞方式使十二根鋼絲繩在小車和吊具之間的四個平面內形成六個等腰三角形,如圖13所示。其中吊具上架四個角點處有四個滑輪,使從小車卷筒上垂下的鋼絲繩穿過滑輪后形成小車方向的斜拉,而在小車上布有導向滑輪將鋼絲繩引向大車運行方向,最終利用螺旋扣將鋼絲繩固定在吊具上架上。由于鋼絲繩在各個方向的斜拉對稱并且鋼絲繩拉力相等,當起升機構正常起升時,十二根鋼絲繩共同均勻受力保證吊具的平穩起升。如圖14所示,當吊具和集裝箱沿大車或者小車方向擺動時,吊具的水平移動造成擺動方向上的鋼絲繩拉力不平衡,合力總是阻止吊物繼續擺動,形成防搖效果。由于此防搖原理是利用搖擺自身產生的物理變化來起作用,因此防搖作用明顯,干擾因素少。相比于獨立式機械防搖系統,此纏繞方式集起升和防搖功能于一體,結構簡單,維護工作量小,可靠性高,整體防搖效果突出。

圖13 十二繩防搖擺鋼絲繩纏繞系統 圖14 十二繩防搖起升機構

4.3 基于多重模型優化算法的電氣防搖擺姿態控制技術

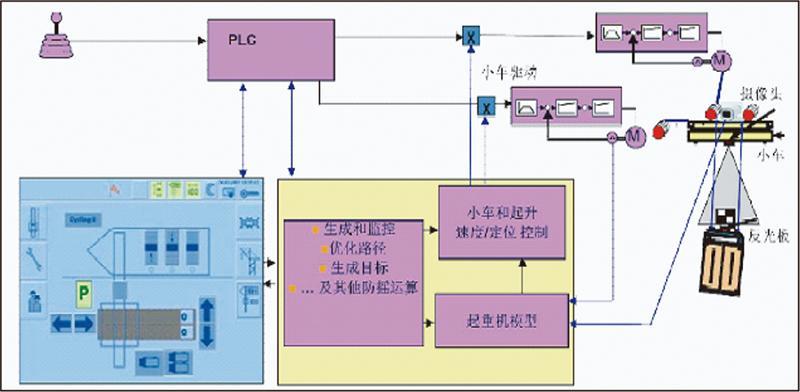

基于彈性模板的非線性插值計算法、非對稱平衡三相幅值衰減向量防搖擺控制計算方法、速度和位置雙變量防搖擺自動定位同步控制、減速過程運行距離在線重復迭代自學習控制、變減速單側無限逼近、速度和位置雙變量反饋控制等技術,建立實際起重機載荷搖擺的精確數學模型,實現實測起重機載荷搖擺特性和理想懸掛物搖擺特性的數據融合及運行速度平滑變化,并應用于起重機載荷防搖擺控制。同時,該技術定位精度高,實現了預定目標位置一次到位。定位精度誤差小于15毫米,搖擺幅度減少95%以上,硬件控制原理如圖15所示。該技術為智能化“起重機器人”的研發奠定了基礎,整體技術處于國際領先水平。

圖15 電氣防搖擺原理圖

4.4 雙冗余糾錯功能的精確定位控制系統和回轉姿態控制技術

研發了集裝箱吊裝多維姿態精度定位系統及行走梁糾偏機構和糾偏程序。起重裝備大車采用絕對值編碼器和磁釘結合的方式(見圖16),兩套定位數據可互為校驗,通過配置的探測天線可以識別起重機大車的坐標位置,自動運行定位精度可達到±15mm,并且能防止啃軌現象的發生;起升機構配備支持PROFINET通訊的雙絕對值編碼器實現冗余檢測,一編碼器安裝在電機內部,兼做矢量閉環信號;另一編碼器安裝在卷筒軸側,二者相互位置校驗,通過相應的編碼器相互配合形成3WCS空間坐標定位系統,定位精度可達15mm,實現起升精確定位。

圖16 大車運行精確定位系統

采用雙層上旋轉小車結構,如圖17所示,上機架通過回轉支撐和下機架連接結構,可以實現吊具270°回轉,同時吊具配置了傾轉傾斜系統,可以水平回轉±5°,傾斜±3°,通過編碼器與PLC的測定計算扭轉角度,控制液壓缸以及鋼絲繩張緊,實現吊具姿態控制;小車設計了線性編碼器和絕對值編碼器雙冗余檢測系統,定位精度可達15mm,且不存在累計誤差。

圖17 基于上旋轉的回轉姿態控制結構示意圖(處于不同回轉位置姿態)

5 基于機械、電氣復合特性的多冗余高可靠性安全結構和控制技術

包括鋼絲繩斷繩保護、鋼絲繩防疊繞、斷軸保護、多重制動保護、雙控制系統冗余保護等功能,并采用數字孿生技術,提出一種基于數字孿生的人-機交互安全預警與控制方法。

5.1 鋼絲繩斷繩保護及防疊繞技術

采用雙根鋼絲繩設計形式,一端纏繞在卷筒組上,另一端繞過下滑輪組固定在平衡臂上,平衡臂的兩端配備緩沖器和檢測開關(見圖18),在平衡臂傾斜過大或斷繩時緩沖器吸收部分能量同時快速發出報警信號,確保一套鋼絲繩斷裂后另外一套鋼絲繩還能平穩保持載荷,實現斷繩保護;開發雙L型鋼絲繩防疊繞結構(圖19),配合限位感應器,在鋼絲繩發生疊繞時發出報警信號并停止起升機構動作,確保作業安全。

圖18 平衡臂安全結構設計 圖19 起升機構安全結構設計

5.2 多重制動及超載保護

按照電控制動、運行制動和安全制動的三級安全保護系統設計原則,各制動系統都能保證額定載荷下在5cm以內的距離完成制動,同時還能保證在1.4倍載荷下吊載物不發生滑移。

5.3 具有雙回路保護功能的冗余控制系統

基于安全冗余保護原則,控制核心PLC芯片采用雙CPU設計方案,同步與總線控制系統連接;起升機構變頻器采用一用一備的冗余設計方案,輸入到PLC的重要安全信號也進行冗余設計,避免了因控制系統部件故障造成的系統停機風險,保證起重裝備吊運過程安全及可靠。

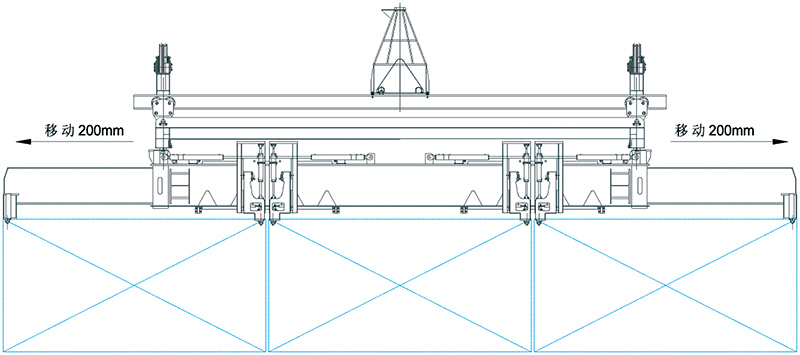

6 基于多箱轉運關鍵技術的集裝箱多箱同步吊裝技術研發

研發了專用的多箱同步吊裝吊具,如圖20所示,可一次吊運重量35t的20英尺集裝箱一箱、兩箱、三箱,吊運重量35t的20英尺集裝箱一箱加重量35t的40英尺集裝箱一箱,也可一次吊運重量35t的40英尺集裝箱一箱,滿足新式車體集裝箱高效吊運的要求。

圖20 多箱同步吊裝吊具

7 結 論

采用上述關鍵技術研發的智慧港口多用途集裝箱起重機,實現了對起重裝備的遠程監測、遠程控制、遠程故障診斷等運維功能,提升了集裝箱起重機的管理水平和服務質量,設備投入運營后客戶反映良好,提升了客戶的作業效率,減少了客戶的人工成本,給客戶帶來了明顯的經濟效益,為陸海集裝箱樞紐建設提供了性能可靠的物流裝備,為我國“一帶一路”建設提供了有力的支撐,項目具有較好的經濟效益和社會效益,市場競爭力較強。

作者簡介:聶福全,男,教授級高工,主要從事工程機械、起重機械設計研發工作。

(責任編輯:休魚)

相關下載

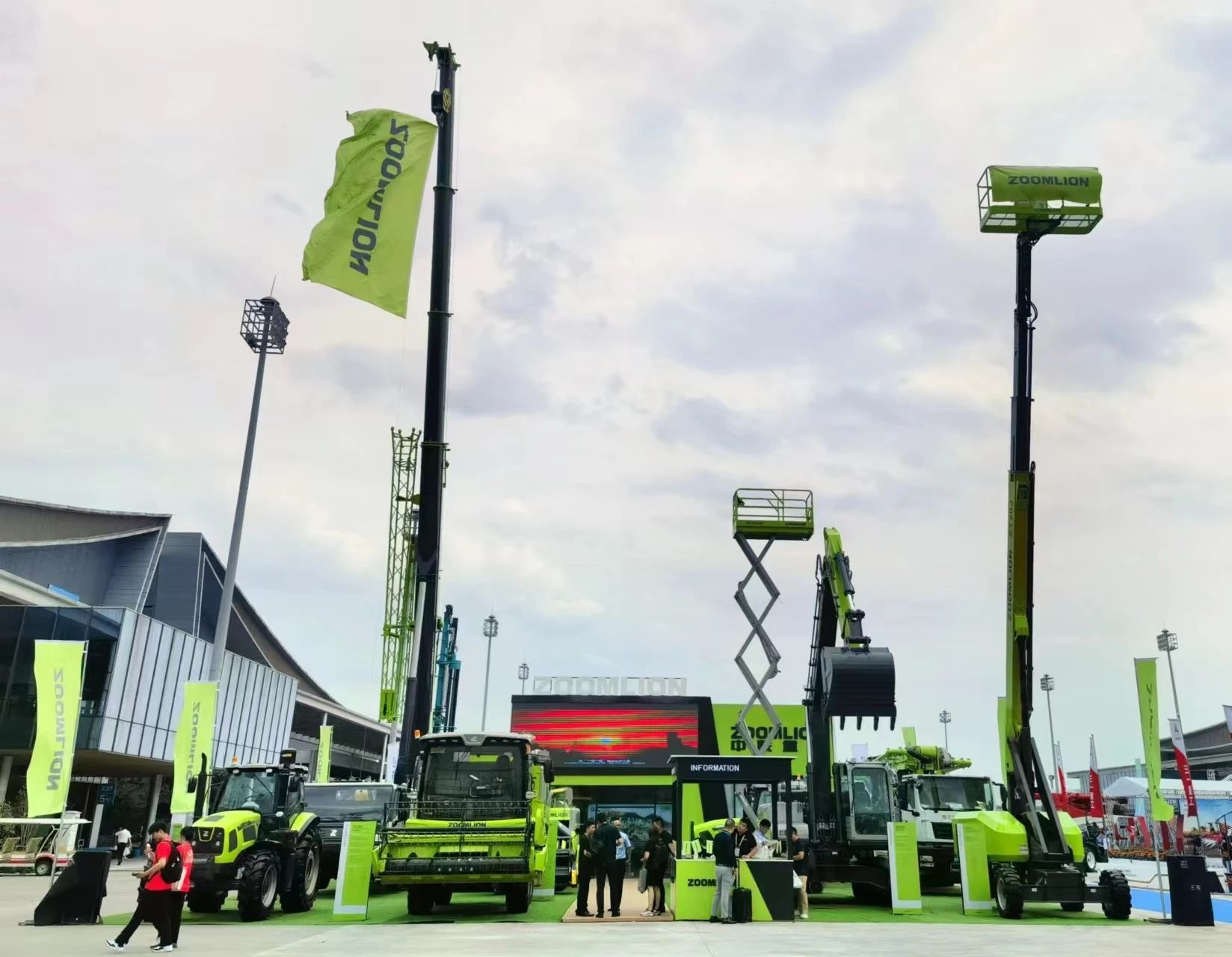

逐夢非洲,攜手同行!山河智能亮相第三屆中非經貿博覽會

2023-06-30

第三屆中非博覽會在長沙開幕,中聯重科“有朋自遠方來”

2023-06-30

中鐵裝備亮相(首屆)廣州大灣區國際軌道交通產業發展論壇暨展覽會

2023-06-30

點擊排行

湘公網安備 43010402001224號

湘公網安備 43010402001224號